М.Н. Козлов, М.В. Кевбрина, Ю.А. Николаев, Н.В. Пименов, А.Г. Дорофеев, В.Г. Асеева, В.А. Грачев, А.В. Жарков

Краткое содержание

Аноксидное окисление аммония – одна из новых технологий, активно внедряющихся в практику очистки сточных вод от азота по всему миру. Суть технологии – окисление аммония нитритом, который получается в процессе частичной нитрификации (окислении аммония до нитрита). Достоинство технологии - высокая экономичность – экономия около 5 кВт/ч электроэнергии на удаление 1 кг азота аммония, низкий прирост ила, отсутствие потребности в источнике углерода. Известно около десяти технологий, использующих новый процесс. В Инженерно-технологическом центре АО «Мосводоканал» разработаны две технологии удаления азота из сточных вод, основанные на аноксидном окислении аммония (удаление 90% азота). Технологии апробирована для очистки фильтрата ленточных сгустителей сброженного осадка Курьяновских очистных сооружений г. Москвы. Технологии основаны на использовании новых анаммокс-бактерий и разработаны для разных условий. Технология I - для работы при температуре 10-35оС, использует процессы автотрофной и гетеротрофной денитрификации, двухстадийная (состоит из реактора частичной нитрификации и реактора аноксидного окисления аммония), реализована в реакторе периодического действия; скорость удаления азота - 1 кг N/кг БВ ила сут, или 50 г/м3 реактора сут. Технология II предназначена для работы с теплыми сточными водами (30-37оС), одностадийная, осуществляется в реакторе непрерывного типа действия; скорость удаления азота - 1,2 кг N/кг БВ ила сут или 1.4 кг N/м3 сут. Прогнозируется, что технология аноксидного окисления аммония в ближайшем будущем получит широкое распространение для очистки разных сточных вод - муниципальных и промышленных стоков, возвратных потоков от сооружений обработки осадка.

Abstract

Anoxic ammonium oxidation is one of the new technologies that is being actively implemented in practice of nitrogen removal from wastewater around the world. The technology essence is the oxidation of ammonium by nitrite, which is obtained in the process of partial nitrification (oxidation of ammonium to nitrite). The advantage of the technology is high efficiency. It saves about 5 kWh of electricity to remove 1 kg of ammonium nitrogen, low sludge production, no need for a carbon source for denitrification. There are about ten technologies known using this new process. In Engineering and Technology Center of JSC “Mosvodokanal” two Anammox technologies have been developed, removing of 90% nitrogen. Technologies were tested for filtrate of belt thickeners of digested sludge from Kurianovo waste water treatment plant (KWWTP), Moscow. Both technologies are based on the use of new anammox bacteria and designed for different conditions. Technology I works at 10-35oC and uses processes of autotrophic and heterotrophic denitrification, it is two-stage (consisting of partial nitrification reactor 1 and the reactor 2 of anoxic ammonium oxidation), implemented in a batch reactor; its Nitrogen removal rate is 1 kg N/kg VSS*day (50 g/m3 of reactor a day). Technology II is designed to work with the warm waste water (30-37oC), it is two-stage, carried out in a continuous-flow reactor; nitrogen removal rate is 1.2 kg N/kg VSS*day (1.4 kg N/m3 day). It is expected that the anoxic ammonium oxidation technology in the near future will be widely distributed to various wastewater treatment - municipal and industrial return flows from the sludge treatment facilities.

Ключевые слова

Очистка сточных вод, азот, аноксидное окисление аммония, анаммокс, АО «Мосводоканал».

ВВЕДЕНИЕ

В настоящее время общепринятым методом удаления азота из сточных вод является технология биологической нитри-денитрификации. Потребление органического субстрата на стадии денитрификации составляет 3-6 г БПК/г N [1]. Если в сточных водах соотношение БПК/N низкое, то требуется добавление органического субстрата (как правило, этанола или метанола, отходов пищевой промышленности).

Ситуация дополнительно усложняется, если на очистном сооружении осадки обрабатываются путем метанового сбраживания. Дополнительная нагрузка по аммонийному азоту от сооружений обработки осадка составляет до 50% от нагрузки, поступающей с городской сточной водой.

В последнее десятилетие в практике очистки сточных вод начал получать применение второй метод удаления азота - окисление аммония нитритом, процесс Анаммокс («аноксидное (в англоязычной литературе - анаэробное) окисление аммония»), осуществляемый особыми автотрофными бактериями, планктомицетами. Процесс проводится в две стадии: частичной нитрификации для получения нитрита, и собственно реакция Анаммокс, окисление аммония нитритом: частичная нитрификация: NH4+ + 11/2 О2 ![]() NO2- + 2H+ + H2O; анаммокс: NH4+ + NO2-®N2 + 2H2O [2]. Таким образом, технология Анаммокс не является самостоятельным процессом, а протекает только в комбинации с частичной нитрификацией, которая обеспечивает достаточное количество нитрита. В настоящее время разработаны и внедряются в практику различные технологические схемы с использованием бактерий Анаммокс: DEMON, SHARON-ANAMMOX, ANITA-Mox, DeAmmon, OLAND, Canon, Deammox, DeAmmon, OLAND, SNAP, SAD, PANAM [3].

NO2- + 2H+ + H2O; анаммокс: NH4+ + NO2-®N2 + 2H2O [2]. Таким образом, технология Анаммокс не является самостоятельным процессом, а протекает только в комбинации с частичной нитрификацией, которая обеспечивает достаточное количество нитрита. В настоящее время разработаны и внедряются в практику различные технологические схемы с использованием бактерий Анаммокс: DEMON, SHARON-ANAMMOX, ANITA-Mox, DeAmmon, OLAND, Canon, Deammox, DeAmmon, OLAND, SNAP, SAD, PANAM [3].

Несмотря на очевидную технологическую и экономическую привлекательность процесса Анаммокс, его широкое внедрение началось лишь в последние годы. На сегодняшний день процесс Анаммокс в промышленных масштабах применяется на многих сооружениях по очистке муниципальных и промышленных сточных вод в Германии, Австрии, Швейцарии, Финляндии, Венгрии, США и Китае [4-10]. В России процесс Анаммокс для очистки сливных сточных вод никогда не использовался.

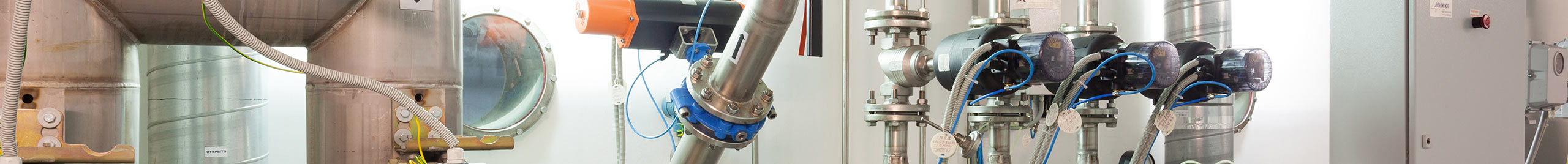

Поэтому в АО «Мосводоканал» были начаты работы по исследованию возможности применения технологии аноксидного окисления аммония для очистки сточных вод на очистных сооружениях г. Москвы. На первом этапе была разработана двухреакторная технология Анаммокс, которая успешно испытана на полупромышленной установке, объемом 3 м3, очищающей 1 м3 фильтрата ленточных сгустителей в сутки (рис. 1, [11]). Эффективность удаления аммония составляла 90%, удельная скорость его удаления - 1 кг N/кг беззольного вещества (БВ) в сутки, объемная производительность - 50 г/м3 реактора сут. Целевой процесс аноксидного окисления аммония осуществляла новая бактерия Аnammoxomicrobium moscowii. Температурный оптимум этой бактерии [12], а также оптимумы работы бактерий-нитрификаторов позволяют проводить процесс в диапазоне 10-35оС, без специального подогрева, что актуально, например, для иловых площадок, полигонов ТБО. На данную технологию получен патент [13].

Несмотря на высокие показатели работы пилотной установки, у нее были обнаружены недостатки - нестабильность работы первого реактора, где осуществлялась частичная нитрификация - окисление аммония до нитрита, низкая объемная мощность, высокая требовательность аноксидного реактора к отсутствию взвесей в воде, поступающей из первого реактора.

Поэтому целью второго этапа работы, описанного в настоящей работе, было разработать однореакторную схему анаммокс-процесса, т.к. известно, что они функционируют более стабильно по сравнению с однореакторными [3, 7, 8].

МЕТОДЫ ИССЛЕДОВАНИЯ

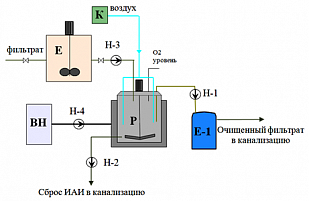

В основе технологической схемы находится реактор периодического действия (SBR-реактор), объемом 0,35 м3, (рис. 2). Реактор изготовлен из нержавеющей стали, снабжен аэратором, датчиками температуры, кислорода, рН и уровня, оборудован системой подачи воздуха, резиновым аэратором с мелкопузырчатой аэрацией, снабжен лопастной мешалкой, воздух подают компрессором, регулировка автоматическая. Сброс избыточного активного ила в канализацию осуществляют насосом автоматически. Температура поддерживается путем подачи теплой воды насосом из накопительного водонагревателя в рубашку реактора.

Реактор инокулирован активным илом сооружений биологической очистки старого блока Курьяновских очистных сооружений (КОС), г. Москва. Фильтрат гравитационных ленточных сгустителей (ГЛС) сброженного осадка, служащий субстратом для пилотной установки, загружали в приемную емкость Е (объемом 1 м3), выполняющую также функцию отстойника, один раз в сутки. Фильтрат ГЛС из приемной емкости с помощью шнекового насоса Н-1 подавали в реактор Р (расход 900-1000 л/сут, показатели фильтрата: ХПК – 1400-4500 мг/л, взвешенные вещества (ВВ) –1500-4000 мг/л, БПК5 – 110-330 мг/л, N-NH4 – 220-330 мг/л, Р-РО4 – 10-12 мг/л). В реакторе поддерживали температуру 29-31оС, концентрацию кислорода 0,5-1,4 мг/л; гидравлическое время пребывания составляло 8,5-9,3 ч. За каждый цикл замещалось 30% объема, продолжительность цикла – 3 ч, цикл состоял из фаз: заполнения (2 мин), аэрации (166 мин), отстаивания ила (10 мин), слива (2 мин). Возраст свободноплавающего (нитрифицирующего) ила - 4-6 суток, доза ила 2,5-5 г/л.

Для всех реакторов Анаммокс существенной проблемой является удержание биомассы. В настоящей работе биомассу бактерий Анаммокс удерживали за счет адгезии биомассы на внутренней поверхности реактора и образования флотационной пены.

Для определения показателей очистки использовали стандартные методы [14].

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Исследование продолжалось в течение 3х лет, и было разбито на несколько этапов: подбора оптимальных условий и наращивания биомассы анаммокс-бактерий, оптимизации условий [15]. В ходе работы было выяснено, что нитрифицирующий ил накапливается в реакторе относительно быстро – за несколько суток после инокуляции активным илом КОС. Лимитирующим процессом оказался рост бактерий Анаммокс. По возрастанию скорости удаления азота в реакторе (которая пропорциональна количеству активных анаммокс-бактерий) была определена константа скорости роста микроорганизмов, осуществляющих аноксидное окисление аммония – 0,02 сут-1. Это соответствует времени удвоения 31 сут, что существенно ниже времен удвоения анаммокс-бактерий, растущих при 20оС (41 сут.) [11]. Важно отметить, что период накопления биомассы активного ила Анаммокс (лаг-период) составлял 160-170 сут.

Качество очищенного фильтрата составляло: ВВ – 40-45 мг/л, ХПК – 100-140 мг/л, БПК5 – 20-25 мг/л, N-NH4 – 30-35 мг/л, N-NО2 – 10-13 мг/л, N-NО3 – до 5 мг/л. Эффективность удаления взвешенных веществ составила 92-97%, ХПК – 80-90%, БПК5 – 80-90%, азота – 80-90%, P-PO4 – 10% (реактор не рассчитан на удаление фосфора).

Нагрузка по азоту составила 1,1-1.5 кг N/кг БВ·сут или 0.9-1.8 кг N/м3·сут. Эффективность удаления азота - 70%-90%. Удельная скорость удаления азота составила 0.9-1,4 г N/г БВ·сут или 0.8-1,4 кг N/м3 сут.

Удельная активность ила в однореакторной системе Анаммокс близка с аналогичным показателем, полученным нами ранее в двухреакторной: 0,6-1,3 г N/г БВ в сутки. Однако, объемная мощность отличилась на порядок: 800-1400 г N/м3·сут в однореакторной системе и 50-60 г N/м3·сут в двухреакторной.

Достигнутая удельная скорость удаления азота сопоставима или выше, чем аналогичные показатели некоторых промышленных сооружений [3, 6]. Процесс осуществляют новые анаммокс-бактерии, предварительно названные Jettenia moscowienalis [16].

Дальнейшее развитие высокотемпературной технологии Анаммокс проходило в направлениях: 1) сокращения периода накопления активного ила Анаммокс (поскольку 160-170 сут является слишком длительным периодом для периода запуска реальных очистных сооружений; 2) замены гидравлической схемы реактора периодического действия (SBR) на проточную схему; 3) оптимизации загрузочного материала.

Перед новой серией экспериментов реактор тщательно отмыли от накопленного ила Анаммокс с применением моющих средств и дезинфектантов, после чего в реактор поместили листовой загрузочный материал Поливом (НПФ Этек, Калуга). Реактор инокулировали смесью активного ила аэротнка и сброженного активного ила КОСст. Условия работы реактора идентичны описанным выше, за одним исключением – очищаемая вода подавалась постоянно, а выводимая из реактора иловая смесь поступала во вторичный отстойник, где происходило отделение взвешенного активного ила, возвращаемого обратно в реактор. Нагрузку на реактор увеличивали с 30 до 500 л/сут по мере нарастания активности Анаммокс-бактерий. Для активации Анаммокс-бактерий использовали рекомендованные добавки [3].

Динамика нарастания Анаммокс-активности отражена на рис. 3. (На рисунке представлены результаты лишь первых 150 суток опыта, иллюстрирующие длительность периода накопления биомассы бактерий Анаммокс.)

Активное возрастание активности Анаммокс-бактерий началось после 60 суток работы реактора, что почти в 3 раза быстрее, чем в реакторе периодического действия. Эффективность удаления азота составляла 75-90%.

Для выявления наилучшего типа загрузочного материла был поставлен эксперимент, в ходе которого активный ил Анаммокс, был снят с загрузочного материала, помещен в отдельную ёмкость объёмом 10 л (его концентрация составляла 2 г/л), в реактор помещены разные типы загрузочного материала (таблица), после чего в реактор стали подавать фильтрат ГЛС. Инкубация продолжалась в течение 1 месяца. После этого загрузочные материалы были извлечены, с них смыт ил Анаммокс, определена его активность и рассчитаны удельные показатели для разных материалов.

Таблица. Удельные показатели активности Анаммокс процесса (удаление азота из очищаемой жидкости) для различных загрузочных материалов.

|

Материал |

Вид носителя |

Масса ила г/г загрузочного материала |

Скорость удаления N г/г БВ*сут |

г N/м3 сут |

|

Полиэтилен с наполнителем углеродом. |

Неподвижный, в виде сот. |

0,02 |

0,25 |

680 |

|

Поливинилхлорид |

Нетканый материал Синтепон |

0,3 |

0,12 |

3108 |

|

Полиэтилен |

Неподвижный, губчатая поверхность. |

0,013 |

0,5 |

508 |

|

Полиэтилен c наполнителем мелом |

Плавающая AnoxKaldnes (Veolia Water Technologies) |

0,01 |

0,4 |

3090 |

|

Полиэтилен с наполнителем углеродом. |

Плавающая Р-1 (Литва) |

0,013 |

0,2 |

1900 |

Результаты, представленные в таблице, позволяют заключить, что для процесса анаммокс важны как материал загрузки, так и форма его организации в пространстве. Третий параметр – прикрепленная или плавающая загрузка, мы не сравнивали ввиду того, что этот параметр носит чисто технологическое значение и выбирается при проектировании. В зависимости материала удельная активность анаммокс-бактерий различалась в 4 раза (от 0.12 до 0.5 N г/г БВ*сут). Однако, этот показатель с избытком компенсировался величиной сорбционной ёмкости материала. Максимальная анаммокс-активность в пересчете на объём была выше для синтепона, нетканого материала с минимальной удельной активностью ила.

Полученные характеристики двух технологий позволяют заключить, что первая, низкотемпературная, технология, может быть использована на объектах, очищающих не нагретые или остывшие сточные воды – фильтраты фильтр-прессов или ленточных сгустителей сброженного осадка, фильтраты свалок ТБО.

Интересно отметить, что именно с «холодовым» процессом анаммокс голландские исследователи связывают перспективы использования этой технологии на основном потоке очистки муниципальных стоков [10], в противоположность тому, что все известные на сегодня примеры применения этой технологии связаны с очисткой или промышленных стоков или возвратных потоков обработки осадков сточных вод, обогащенных аммонием.

Второй процесс, разработанный в АО «Мосводоканал», позволяет обрабатывать неохлажденные потоки после отделения жидкой фазы сброженного осадка сточных вод, например, на центрифугах, которые, как правило, теплые или горячие.

Расчеты показывают, что по сравнению с традиционной технологией нитри-денитрификации, применительно к условиям Московских очистных сооружений, применение технологии аноксидного окисления аммония позволяет экономить на каждом кг удаленного азота около 5 кВт*ч электроэнергии, или 16-20 рублей на 1 кг удаленного N-NH4 (в зависимости от технологии сравнения).

Таким образом, у технологии аноксидного окисления аммония, в том числе, разрабатываемых АО «Мосводоканал», большое будущее как у эффективной и энергоэффективной технологии очистки сточных вод.

ВЫВОДЫ

Работа выполнена при поддержке из средств проекта Минобрнауки РФ RFMEFI60714X0018 в рамках государственного контракта (соглашения) №14.607.21.0018 (федеральная целевая программа «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014 - 2020 годы»)

ЛИТЕРАТУРА

1. Kuba T., van Loosdrecht M.C.M., Heijnen J.J. Phosphorus and nitrogen removal with minimal COD requirement by integration of denitrifying dephosphatation and nitrification in a two-sludge system. Wat. res., 1996. V. 30, № 7. Р. 1702-1710.

2. Jetten, M.S.M., Strous, M., van de Pas-Schoonen, K.T., Schalk, J., van Dongen, U.G.J.M., Van De Graaf, A.A., Logemann, S., Muyzer, G., van Loosdrecht, M.C.M., Kuenen, J.G. The anaerobic oxidation of ammonium. // FEMS Microbiology Reviews, 1999, V. 22, P. 421-437.

3. Van Hulle S.W.H., Vandeweyer H.J.P., Meesschaert B.D., Vanrolleghem P.A., Dejans P., Dumoulin A. Engineering aspects and practical application of autotrophic nitrogen removal from nitrogen rich streams. Chem. Eng. J. Vol. 162. (2010). Pp. 1–20.

4. Dutch start-up first Anammox reactor. World Water and Environmental Engineering, 2006, p.30.

5. Wyffels S., Boeckx P., Pynaert K., Zhang D., Van Cleemput O., Chen G., Verstraete W. Nitrogen removal from sludge reject water by a two-stage oxygen-limited autotrophic nitrification denitrification process. Water Science & Technology, 2004. V. 49. №5-6, Р. 57-64.

6. Solved up-scaling problems for implementing deammonification of rejection water, Water Sci. Technol. 53 (2006) 121–128.

7. Emerging Technologies for Wastewater Treatment and In-Plant Wet Weather Management. EPA 832-R-12-011. March 2013.

8. Vlaeminck S.E., De Clippeleir H., Verstraete W. Microbial resource management of one-stage partial nitritation/Anammox. Microbial Biotechnology 2012; V.5, №3, Р. 433-448.

11. Данилович Д.А., Козлов М.Н., Мойжес О.В., Николаев Ю.А., Казакова Е.А. Анаэробное окисление аммония для удаления азота из высококонцентрированных сточных вод. Водоснабжение и санитарная техника, 2010, № 4, С. 49-54.

12. Храменков С.В., Козлов М.Н., Кевбрина М.В., Дорофеев А.Г., Казакова Е.А., Грачев В.А., Кузнецов Б.Б., Поляков Д.Ю., Николаев Ю.А. Новая бактерия, осуществляющая анаэробное окисление аммония в реакторе биологической очистки фильтрата сброженного осадка сточных вод // Микробиология. 2013. Т. 82. № 5. С. 625–634.

13. Храменков С.В., Козлов М.Н., Николаев Ю.А., Дорофеев А.Г., Казакова Е.А. .Патент РФ №2010125001 от 18.06.2010 «Способ окисления аммония и труднодоступного органического вещества сточных вод в аэробно-аноёксидных условиях»

14. Методика технологического контроля работы очистных сооружений городской канализации. М. Стройиздат. 1977. 304 С.

15. Козлов М.Н., Кевбрина М.В., Николаев Ю.А., Дорофеев А.Г., Грачев В.А., Казакова Е.А., Асеева В.Г. Однореакторная технология удаления азота из сточных вод //ВСТ 2014, №5, с. 53-59.

16. Николаев Ю.А., Козлов М.Н., Кевбрина М.В., Дорофеев А.Г., Пименов Н.В., Каллистова А.Ю., Грачев В.А., Казакова Е.А., Жарков А.В., Кузнецов Б.Б., Патутина Е.О., Бумажкин Б.К. Candidatus Jettenia moscowienalis sp. nov.– новый вид бактерий, осуществляющих анаэробное окисление аммония // Микробиология 2015. Т. 84. № 2.

Козлов Михаил Николаевич, кандидат технических наук, начальник Управления новой техники и технологий, АО «Мосводоканал», 105005, Россия, Москва, Плетешковский пер., 2, тел.: (499) 263-93-64, e-mail: kozlov@mosvodokanal.ru.

Кевбрина Марина Владимировна, кандидат биологических наук, начальник отдела очистки сточных вод, Инженерно-технологический центр, АО «Мосводоканал», 109235, Россия, Москва, 1-й Курьяновский проезд, 15, тел.: (495) 348-49-90, e-mail: kevbrina_mv@mosvodokanal.ru.

Николаев Юрий Александрович, доктор биологических наук, главный специалист, отдел очистки сточных вод, Инженерно-технологический центр, АО «Мосводоканал». 109235, Россия, Москва, 1-й Курьяновский проезд, 15, тел.: (495) 348-52-33, e-mail: nikolaev_ya@mosvodokanal.ru.

Пименов Николай Викторович, доктор биологических наук, заместитель директора института микробиологии им. С.Н.Виноградского РАН. 117318, Россия, Москва, просп. 60-летия Октября, 7, кор. 2; тел. (499)135-31-75; e-mail:npimenov@mail.ru.

Дорофеев Александр Геннадьевич, кандидат биологических наук, главный специалист, отдел очистки сточных вод, Инженерно-технологический центр, АО «Мосводоканал». 109235, Россия, Москва, 1-й Курьяновский проезд, 15, тел.: (495) 348-52-33, e-mail: dorofeev_ag@mosvodokanal.ru.

Грачев Владимир Анатольевич, кандидат сельскохозяйственных наук, ведущий инженер, отдела очистки сточных вод и обработки осадка, Курьяновские очистные сооружения, АО «Мосводоканал». 109235, Россия, Москва, 1-й Курьяновский проезд, 15, тел.: (495) 348-52-33, е-mail: grachev55@list.ru.

Асеева Вера Георгиевна, кандидат биологических наук, ведущий инженер, Управление новой техники и технологий, АО «Мосводоканал». 105005, Россия, Москва, Плетешковский пер., 2, тел.: (499) 263-03-29, e-mail: aseeva_vg@mosvodokanal.ru.

Жарков Алексей Вячеславович, инженер отдела очистки сточных вод Инженерно-технологический центр, АО «Мосводоканал». 109235, Россия, Москва, 1-й Курьяновский проезд, 15, тел.: (495) 348-16-13, е-mail: zharkov_mvk@mail.ru

Опубликовано: в материалах Международной конференции "Обработка и утилизация осадка сточных вод в коммунальном хозяйстве и промышленности", 27 мая 2015 г., [электронный ресурс]. – М. : ЗАО "Компания ЭКВАТЭК", 2015.